经编机无屏数据采集方案:基于磁铁+接近开关的稳定计产与OEE分析

一、项目背景:多品牌经编机的数采难题

在经编行业,设备品牌、型号众多,不同厂家的控制系统、通讯协议差异较大,甚至同一品牌不同年代的设备在接口和协议上也不尽相同。

如果直接采用“走协议”的方式进行数据采集,往往需要针对每一种设备进行单独适配和测试:

- 通讯接口形式不统一(如串口、以太网、专用总线等),布线与防护要求复杂。

- 协议封闭或文档不公开,需要额外逆向或深度对接,周期长、成本高。

- 部分老旧设备根本不支持协议方式,无法通过标准接口获取数据。

另一类常见做法是直接从设备原有编码器信号中获取转速和产量数据,但在经编机场景中也存在现实顾虑:

- 经编机上的原厂编码器通常直接参与设备控制,其信号线属于关键控制回路,外接采集容易引入干扰风险。

- 设备本身体量大、价值高,一旦在编码器信号回路并接线路后出现任何故障或精度问题,责任界定困难。

- 对部分设备厂家而言,擅自对编码器等关键部件接线,也可能影响后续服务和保修,增加沟通成本。

在多品牌混用、改造风险敏感的经编车间,需要一种不依赖设备内部协议、不大幅改动物理结构、易于复制推广的数采方案。

二、方案思路:磁铁+接近开关+无屏采集器

基于上述背景,本方案选用“出布罗拉+磁铁+接近开关”的方式实现经编机开停状态和产量统计,并配合无屏数据采集终端和网关,将数据稳定送达服务器。整体思路如下:

- 在出布罗拉上对称安装 4 颗磁铁,不改变原有传动结构,只在罗拉表面进行附加安装。

- 在合适位置安装接近开关,使其能够检测到罗拉每转动一周时磁铁经过产生的脉冲信号。

- 将接近开关输出接入无屏数据采集器,由采集器识别脉冲频率与间隔,判断设备开停状态并计算产量。

- 采集器通过 433MHz 无线方式上传到网关,减少现场布线工作量和干扰风险。

- 网关通过 RJ45 以太网接口将数据上传至服务器,供上位系统进行OEE计算、报表统计和可视化呈现。

这一方案对经编机本体的侵入性极低,不需要拆改电控系统,也不依赖厂家协议,大幅降低了项目的实施难度和风险。

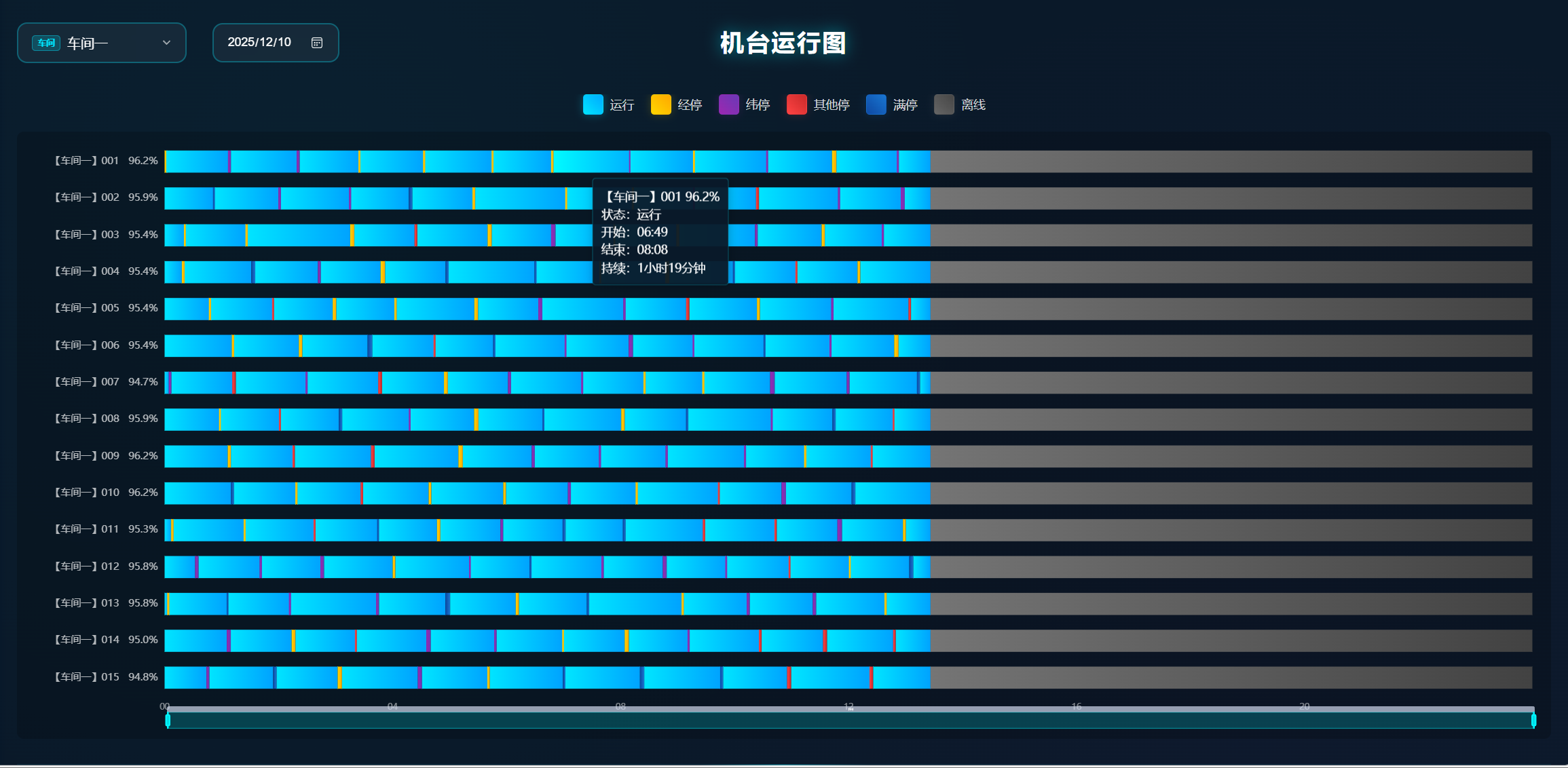

三、核心功能设计:从脉冲信号到OEE指标

1. 开停状态识别

- 罗拉转动时,磁铁周期性经过接近开关,采集器接收到连续脉冲信号,即判定为“运行”状态。

- 当在设定时间内未再检测到新脉冲时,采集器判定设备“停机”,并记录停机开始时间。

2. 产量与速度统计

- 已知罗拉周长及每周磁铁数量(例如 4 颗),即可计算单位脉冲对应的布长。

- 采集器实时累加脉冲数量,换算得到当前班次、订单或时间段内的产量数据。

- 结合脉冲频率,可得到瞬时生产速度,为效率分析和报警阈值设置提供依据。

3. OEE 相关数据支撑

通过上述开停状态和产量数据,系统可为 OEE(设备综合效率)计算提供关键维度:

- 可用率(Availability):基于计划生产时间、实际运行时间与各类停机时间进行拆分统计。

- 性能率(Performance):通过实际产量与理论产能对比,识别速度损失、微停损失等。

- 质量率(Quality):可与检验数据或不良记录系统对接,形成合格率数据,用于完成 OEE 三个维度。

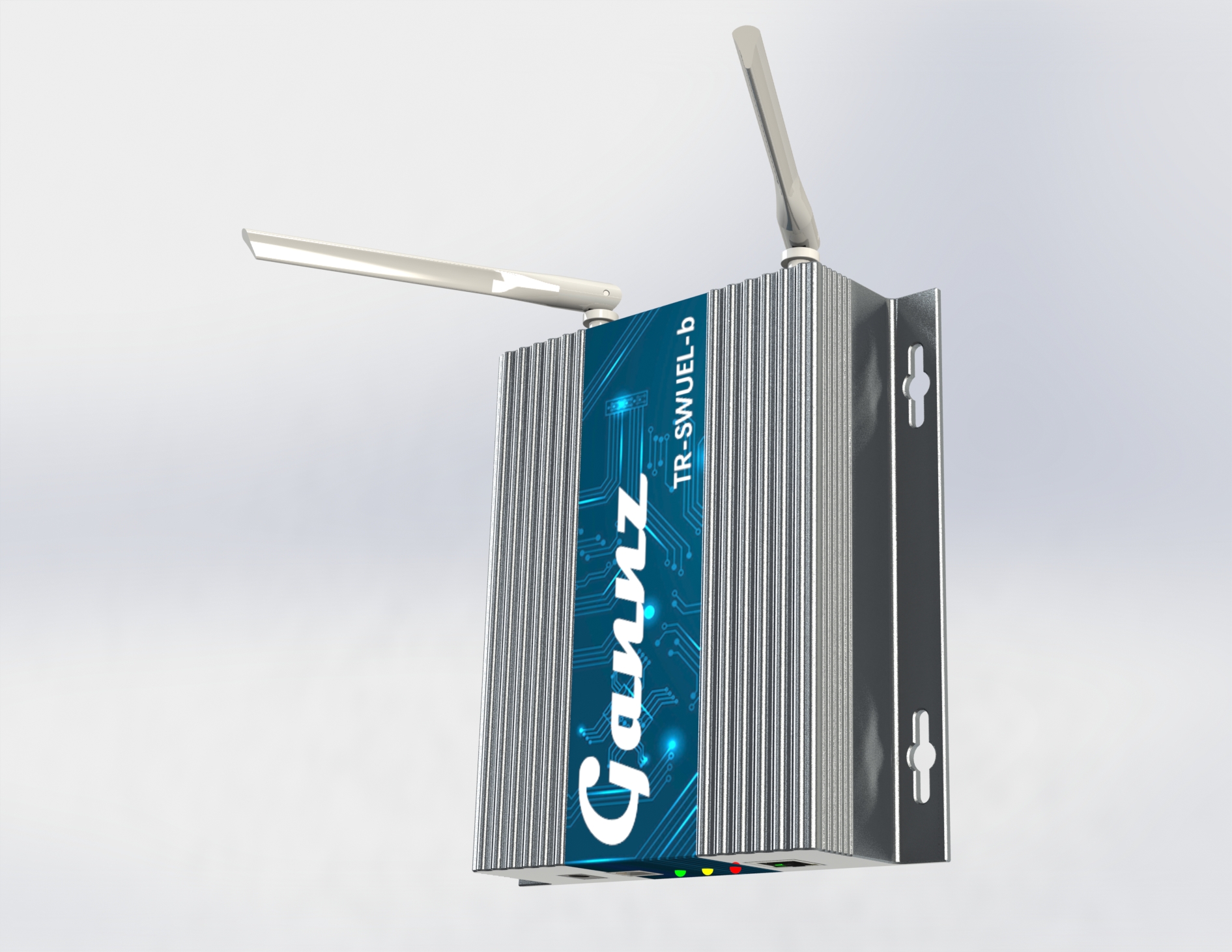

四、无屏数据采集终端与网关:稳定传输的基础设施

结合现有产品能力,本方案中无屏数据采集终端与网关承担如下角色:

1. 无屏数据采集终端

- 紧凑设计,柜内安装:终端可直接安装在经编机侧边,占用空间小。

- 稳定无线通信:采用 433MHz 工业级无线技术,具有较强抗干扰能力和穿透性,适应经编车间多台设备并行运行场景。

- 信号接入灵活:支持接近开关脉冲输入,可根据现场需要接入。

- 离线缓存与断电续传:在网络中断或临时掉电的情况下,终端仍可本地缓存数据,恢复后自动补传,避免数据缺失。

- OTA 远程升级:支持在线固件升级,便于后续功能优化和问题修复,无需现场拆装。

2. 网关设备

- 多终端汇聚:通过 433MHz 无线接入多台无屏采集器,统一管理设备身份与信道分配。

- 有线联网:通过 RJ45 接入厂内网络,将汇总后的数据上传至本地服务器或云端。

- 协议封装与转发:可将底层采集数据封装为标准化协议(如 MQTT、HTTP API 等),方便与现有 MES、ERP 或自研系统集成。

- 安全与可维护性:支持基础的权限管理与远程诊断,减少现场维护工作量。

五、方案优势:低风险、可复制、易扩展

与传统的协议接入或编码器方案相比,本方案具有以下优势:

- 避开协议壁垒:不依赖任何厂家私有协议,无需逐一对接和逆向,适用于多品牌、多年代经编机混用的车间。

- 避免机械改造风险:在出布罗拉表面安装磁铁,结构简单、不改变原有传动链,避免因机械联接不当影响设备运转。

- 成本可控,规模友好:接近开关与磁铁成本相对较低,无屏采集终端统一使用,方便规模部署与后期扩容。

- 责任边界清晰:方案只读取罗拉转动状态和产量相关数据,不干预设备内部控制逻辑,避免“接入之后设备出问题”的责权不清。

- 数据价值明确:直观获得开停、产量与OEE分析所需的关键数据,为后续精细化管理和数字化项目夯实基础。

六、实施步骤与落地建议

为确保方案顺利落地,可按以下步骤推进:

现场勘察与方案确认

对经编机数量、品牌型号、出布结构及电控柜布局进行统一梳理,确定磁铁与接近开关的安装方式和位置。样机验证与参数标定

选取部分设备进行试点安装,完成罗拉周长测量、脉冲与布长换算关系标定,验证数据精度与稳定性。批量部署与无线规划

在试点效果确认后,分批安装磁铁、接近开关与无屏采集终端,合理规划 433MHz 信道与网关覆盖范围。系统对接与OEE规则配置

将网关数据接入既有服务器或新建平台,依据企业实际管理要求配置班次、停机分类、OEE 计算口径等规则。运行优化与持续迭代

上线后,根据运行数据与现场反馈,对报警阈值、停机分类、看板展示等进行优化,并通过 OTA 持续升级终端能力。

七、结语:以实用为先的经编机数字化路径

面对经编机品牌多样、协议不一、改造敏感的现实情况,单纯依赖“走协议”或大幅度机械改造,往往难以在成本、周期与风险之间取得平衡。

本方案通过在出布罗拉上安装磁铁、配合接近开关与无屏数据采集终端,实现了对开停状态和产量的稳定采集,再借助 433MHz 无线与网关,将数据可靠送达服务器,为 OEE 分析和精细化管理提供坚实的数据基础。

对于希望在经编领域推进数字化改造、又希望控制试点风险与投入强度的企业而言,该方案提供了一条从小规模尝试到快速复制的务实路径,并可在此基础上逐步扩展到更多数据维度和业务场景。